9.6 地下水除铁和除锰

I 工艺流程选择

9.6.1 生活饮用水的地下水水源中铁、锰含量超过生活饮用水卫生标准规定时,应考虑除铁、除锰。生产用水水源的铁、锰含量超过工业用水的规定要求时,也应考虑除铁、除锰。

9.6.2 地下水除铁、除锰工艺流程的选择及构筑物的组成,应根据原水水质、处理后水质要求、除铁、除锰试验或参照水质相似水厂运行经验,通过技术经济比较确定。

9.6.3 地下水除铁宜采用接触氧化法。工艺流程为:

原水曝气——接触氧化过滤。

9.6.4 地下水同时含铁、锰时,其工艺流程应根据下列条件确定:

1 当原水含铁量低于 6.0mg/L 、含锰量低于 1.5mg/L 时, 可采用:

原水曝气——单级过滤。

2 当原水含铁量或含锰量超过上述数值时,应通过试验确定,必要时可采用:

原水曝气——一级过滤——二级过滤。

3 当除铁受硅酸盐影响时,应通过试验确定,必要时可采用:

原水曝气——一级过滤——曝气——二级过滤。

Ⅱ 曝气装置

9.6.5 曝气装置应根据原水水质、是否需去除二氧化碳以及充氧程度的要求选定,可采用跌水、淋水、喷水、射流曝气、压缩空气、板条式曝气塔、接触式曝气塔或叶轮式表面曝气装置。

9.6.6 采用跌水装置时,跌水级数可采用 1~3 级,每级跌水高度为 0.5~1.0m ,单宽流量为 20~50m3/(m·h) 。

9.6.7 采用淋水装置 ( 穿孔管或莲蓬头 ) 时,孔眼直径可采用 4~8mm ,孔眼流速为 1.5~2.5m/s ,安装高度为 1.5~2.5m 。当采用莲蓬头时,每个莲蓬头的服务面积为 1.0~1.5m2 。

9.6.8 采用喷水装置时,每 10m2 集水池面积上宜装设 4~6 个向上喷出的喷嘴,喷嘴处的工作水头宜采用 7m 。

9.6.9 采用射流曝气装置时,其构造应根据工作水的压力、需气量和出口压力等通过计算确定。工作水可采用全部、部分原水或其他压力水。

9.6.10 采用压缩空气曝气时,每立方米水的需气量 ( 以 L 计 ) ,一般为原水二价铁含量 ( 以 mg/L 计 ) 的 2~5 倍。

9.6.11 采用板条式曝气塔时,板条层数可为 4~6 层,层间净距为 400~600mm 。

9.6.12 采用接触式曝气塔时,填料层层数可为 1~3 层,填料采用 30~50mm 粒径的焦炭块或矿渣,每层填料厚度为 300~400mm ,层间净距不宜小于 600mm 。

9.6.13 淋水装置、喷水装置、板条式曝气塔和接触式曝气塔的淋水密度,可采用 5~10m3/(m2·h) 。淋水装置接触水池容积,宜按 30~40min 处理水量计算。接触式曝气塔底部集水池容积,宜按 15~20min 处理水量计算。

9.6.14 采用叶轮表面曝气装置时,曝气池容积可按 20~40min 处理水量计算,叶轮直径与池长边或直径之比可为 1:6~1:8 ,叶轮外缘线速度可为 4~6m/s 。

9.6.15 当跌水、淋水、喷水、板条式曝气塔、接触式曝气塔或叶轮表面曝气装置设在室内时,应考虑通风设施。

Ⅲ 除铁、除锰滤池

9.6.16 除铁、除锰滤池的滤料宜采用天然锰砂或石英砂等。

9.6.17 除铁、除锰滤池滤料的粒径:石英砂宜为 dmin= 0.5mm , dmax= 1.2mm ;锰砂宜为 dmin= 0.6mm , dmax= 1.2~2.0mm ;厚度宜为 800~1200mm ;滤速宜为 5~7m/h 。

9.6.18 除铁、除锰滤池宜采用大阻力配水系统,其承托层可按表 9.5.9 选用。当采用锰砂滤料时,承托层的顶面两层需改为锰矿石。

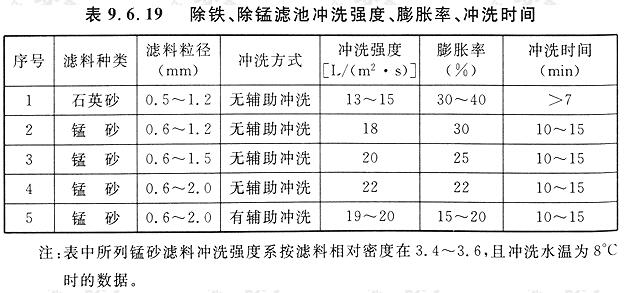

9.6.19 除铁、除锰滤池的冲洗强度和冲洗时间可按表 9.6.19 采用。

条文说明

9.6 地下水除铁和除锰

I 工艺流程选择

9.6.1 关于地下水进行除铁和除锰处理的规定。

微量的铁和锰是人体必需的元素,但饮用水中含有超量的铁和锰,会产生异味和色度。当水中含铁量小于 0.3mg/L 时无任何异味;含铁量为 0.5mg/L 时,色度可达 30 度以上;含铁量达 1.0mg/L 时便有明显的金属味。水中含有超量的铁和锰,会使衣物、器具洗后染色。含锰量大于 1.5mg/L 时会使水产生金属涩味。锰的氧化物能在卫生洁具和管道内壁逐渐沉积,产生锰斑。当管中水流速度和水流方向发生变化时,沉积物泛起会引起“黑水”现象。因此,《生活饮用水卫生规范》规定,饮用水中铁的含量不应超过 0.3mg/L,锰的含量不应超过 0.1mg/L 。

生产用水,由于水的用途不同,对水中铁和锰含量的要求也不尽相同。纺织、造纸、印染、酿造等工业企业,为保证产品质量,对水中铁和锰的含量有严格的要求。软化、除盐系统对处理水中铁和锰的含量,亦有较严格的要求。但有些工业企业用水对水中铁和锰含量并无严格要求或要求不一。因此,对工业企业用水中铁、锰含量不宜作出统一的规定,设计时应根据工业用水系统的用水要求确定。

9.6.2 关于地下水除铁、除锰工艺流程选择的原则规定。 试验研究和实践经验表明,合理选择工艺流程是地下水除铁、除锰成败的关键,并将直接影响水厂的经济效益。工艺流程选择与原水水质密切相关,而天然地下水水质又是千差万别的,这就给工艺流程选择带来很大困难。因此,掌握较详尽的水质资料,在设计前进行除铁、除锰试验,以取得可靠的设计依据是十分必要的。如无条件进行试验也可参照原水水质相似水厂的经验,通过技术经济比较后确定除铁、除锰工艺流程。

9.6.3 地下水除铁技术发展至今已有多种方法。如接触过滤氧化法、曝气氧化法、药剂氧化法等等。工程中最常用的也是最经济的工艺是接触过滤氧化法。

除铁的过程是使 Fe2+ 氧化生成 Fe(OH)3,再将其悬浮的 Fe(OH)3粒子从水中分离出去,进而达到除铁目的。而 Fe2+ 氧化生成 Fe(OH)3粒子性状,取决于原水水质。水中可溶性硅酸含量对 Fe(OH)3粒子性状影响颇大。溶解性硅酸能与 Fe(OH)3表面进行化学结合,形成趋于稳定的高分子,分子量在 104 以上。所以溶解性硅酸含量越高,生成的 Fe(OH)3粒子直径就越小,凝聚就困难。经许多学者试验与工程实践表明,原水中可溶解性硅酸浓度超过 40mg/L 时就不能应用曝气氧化法除铁工艺,而应采用接触过滤氧化法工艺流程。

接触过滤氧化法是以溶解氧为氧化剂的自催化氧化法。反应生成物是催化剂本身不断地披覆于滤料表面,在滤料表面进行接触氧化除铁反应。曝气只是为了充氧,充氧后应立即进入滤层,避免滤前生成 Fe3+ 胶体粒子穿透滤层。设计时应使曝气后的水至滤池的中间停留时间越短越好。实际工程中,在 3~5min 之内,不会影响处理效果。

9.6.4 关于地下水铁、锰共存情况下,除铁除锰工艺流程选择的规定。

Fe2+、Mn2+ 离子往往伴生于天然地下水中, Fe2+、Mn2+ 离子的氧化去除难以分开。中国市政工程东北设计研究院近几年的研究成果指出,地下水中的 Mn2+ 离子能在除锰菌的作用下,完成生物固锰除锰的生物化学氧化。 Fe2+ 离子参与 Mn2+ 离子的生物氧化过程,所以, Fe2+、Mn2+ 离子可以在同一滤池中去除,此滤池称为生物滤池。无论单级或两级除铁除锰流程都可采用生物滤池。中国市政工程东北设计研究院已成功设计运行了沈阳经济技术开发区等生物除铁除锰水厂。

当原水含铁量低于 6mg/L,含锰量低于 1.5mg/L 时,采用曝气、一级过滤,可在除铁同时将锰去掉。

当原水含铁量、含锰量超过上述数值时,应通过试验研究,必要时,可采用曝气、两级滤池过滤工艺,以达到铁、锰深度净化的目的,先除铁而后除锰。

当原水碱度较低,硅酸盐含量较高时,将影响生成的 Fe2+ 离子的尺度,形成胶体颗粒。因此,原水开始就充分曝气将使高铁 (Fe3+ ) 穿透滤层,而致使出水水质恶化。此时也应通过试验确定其除铁、除锰的工艺,必要时,可在二级过滤之前再加一次曝气。即:原水曝气——一级除铁、除锰滤池——曝气——二级除铁、除锰滤池。

Ⅱ 曝气装置

9.6.5 关于曝气设备选用的规定。

9.6.6 关于跌水曝气装置主要设计参数的规定。

国内使用情况表明,跌水级数一般采用 1~3 级,每级跌水高度一般采用 0.5~1.0m 。单宽流量各地采用的数值相差悬殊,多数采用 20~50m3/(m·h) 。故条文作了相应规定。

9.6.7 关于淋水装置主要设计参数的规定。

目前国内淋水装置多采用穿孔管,因其加工安装简单,曝气效果良好,而采用莲蓬头者较少。理论上,孔眼直径愈小,水流愈分散,曝气效果愈好。但孔眼直径太小易于堵塞,反而会影响曝气效果。根据国内使用经验,孔眼直径以 4~8mm 为宜,孔眼流速以 1.5~2.5m/s 为宜,安装高度以 1.5~2.5m 为宜。淋水装置的安装高度,对板条式曝气塔为淋水出口至最高一层板条的高度;对接触式曝气塔为淋水出口至最高一层填料面的高度;直接设在滤池上的淋水装置为淋水出口至滤池内最高水位的高度。

9.6.8 关于喷水装置主要设计参数的规定。

条文中规定了每 10m2 面积设置喷嘴的个数,实际上相当于每个喷嘴的服务面积约为 1.7~2.5m2 。

9.6.9 关于射流曝气装置设计计算原则的规定。

某水厂原射流曝气装置未经计算,安装位置不当,使装置不仅不曝气,反而从吸气口喷水。后经计算,并改变了射流曝气装置的位置,结果曝气效果良好。可见,通过计算来确定射流曝气装置的构造是很重要的。东北两个城市采用射流曝气装置已有多年历史,由于它具有设备少、造价低、加工容易、管理方便、溶氧效率较高等优点,故迅速得以在国内十多个水厂推广使用,效果良好。实践表明,原水经射流曝气后溶解氧饱和度可达 70%~80%,但 CO2散除率一般不超过 30%, pH 值无明显提高,故射流曝气装置适用于原水铁、锰含量较低,对散除 C02 和提高 pH 值要求不高的场合。

9.6.10 关于压缩空气曝气需气量的规定。

9.6.11 关于板条式曝气塔主要设计参数的规定。

9.6.12 关于接触式曝气塔主要设计参数的规定。

实践表明,接触式曝气塔运转一段时间以后,填料层易被堵塞。原水含铁量愈高,堵塞愈快。一般每 1~2 年就应对填料层进行清理。这是一项十分繁重的工作,为方便清理,层间净距一般不宜小于 600mm 。

9.6.13 关于设有喷淋设备的曝气装置淋水密度的规定。

根据生产经验,淋水密度一般可采用 5~10m3/(m2·h) 。但直接装设在滤池上的喷淋设备,其淋水密度相当于滤池的滤速。

9.6.14 关于叶轮式表面曝气装置主要设计参数的规定。

试验研究和东北地区采用的叶轮表面曝气装置的实践经验表明,原水经曝气后溶解氧饱和度可达 80%以上,二氧化碳散除率可达 70%以上, pH 值可提高 0.5~1.0 。可见,叶轮表面曝气装置不仅溶氧效率较高,而且能充分散除二氧化碳,大幅度提高 pH 值。使用中还可根据要求适当调节曝气程度,管理条件也较好,故近年来已逐渐在工程中得以推广使用。设计时应根据曝气程度的要求来确定设计参数,当要求曝气程度高时,曝气池容积和叶轮外缘线速度应选用条文中规定的上限,叶轮直径与池长边或直径之比应选用条文中规定数据的下限。

9.6.15 关于曝气装置设在室内时应考虑通风设施的原则规定。

Ⅲ 除铁、除锰滤池

9.6.16 关于除铁、除锰滤池滤料的规定。

20 世纪 60 年代发展起来的天然锰砂除铁技术,由于其明显的优点而迅速在全国推广使用。近年来,除铁技术又有了新的发展,接触氧化除铁理论认为,在滤料成熟之后,无论何种滤料均能有效地除铁,起着铁质活性滤膜载体的作用。因此,除铁、除锰滤池滤料可选择天然锰砂,也可选择石英砂及其他适宜的滤料。“地下水除铁课题组”调查及试验研究结果表明,石英砂滤料更适用于原水含铁量低于 15mg/L 的情况,当原水含铁量>15mg/L 时,宜采用无烟煤一石英砂双层滤料。

9.6.17 关于除铁除锰滤池主要设计参数的规定。

条文依据国内生产经验和试验研究结果而定。滤料粒径,当采用石英砂时,最小粒径一般为 0.5~0.6mm,最大粒径一般为 1.2~1.5mm ;当采用天然锰砂时,最小粒径一般为 0.6mm,最大粒径一般为 1.2~2.0mm 。条文对滤料层厚度规定的范围较大,使用时可根据原水水质和选用的滤池型式确定。国内已有的重力式滤池的滤层厚度一般采用 800~1000mm,压力式滤池的滤层厚度一般采用 1000~1200mm,甚至有厚达 1500mm 的。然而重力式滤池和压力式滤池并无实质上的区别,只是构造不同而已,因此主要还应根据原水水质来确定滤层厚度。

9.6.18 关于除铁、除锰滤池配水系统和承托层选用的规定。

9.6.19 关于除铁、除锰滤池冲洗强度、膨胀率和冲洗时间的规定。

以往设计和生产中采用的冲洗强度、膨胀率较高,通过试验研究和生产实践发现,滤池冲洗强度过高易使滤料表面活性滤膜破坏,致使初滤水长时间不合格,也有个别把承托层冲翻的实例。冲洗强度太低则易使滤层结泥球,甚至板结。因此,除铁、除锰滤池冲洗强度应适当。当天然锰砂滤池的冲洗强度为 18L/(m2·s),石英砂滤池的冲洗强度为 13~15L/(m2·s) 时,即可使全部滤层浮动,达到预期的冲洗目的。